Co je to OEE a proč je důležité?

S rostoucí konkurencí na trhu musí výrobci zvyšovat produktivitu výroby kvalitních výrobků. V dnešní ekonomice se od vás očekává, že budete neustále zlepšovat návratnost celkového kapitálu. Protože je obtížné získat kapitál na výstavbu nových, účinnějších závodů a nákup nových zařízení, často musíte splnit rostoucí výrobní požadavky se současným vybavením a zařízením a současně vedle toho ještě snižovat výdaje.

Co je to OEE?

Jedním z nejvýznamnějších ukazatelů pro měření produktivity výroby a využitelnosti strojů a zařízení je OEE (Overall Equipment Effectiveness) - (Celková účinnost zařízení). OEE poprvé použil Seiichi Nakajima, zakladatel totální produktivní údržby (TPM), který popsal způsob, jakým sledovat výkonnost výroby.

OEE nabízí uživatelům vynikající způsob, jak sledovat účinnost a trendy výroby zařízení. Zavedením OEE získají společnosti důležité poznatky pro zlepšení výrobních procesů a minimalizaci plýtvání zdroji.

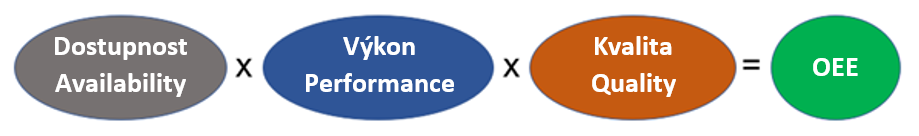

Výpočet OEE

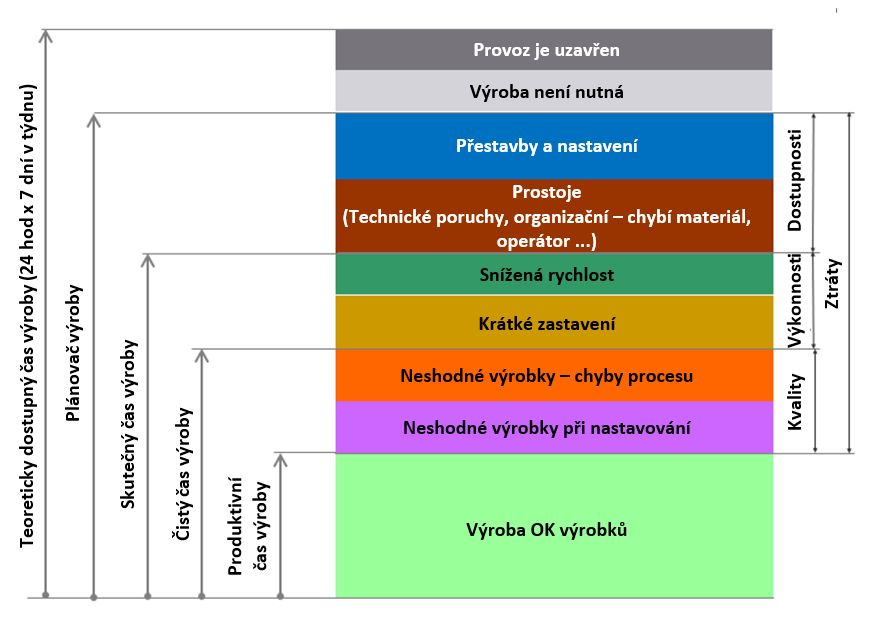

OEE sleduje nejběžnější a nejdůležitější zdroje ztráty produktivity ve výrobním procesu a rozděluje je do tří kategorií: Dostupnost, Výkon a Kvalita.

Dostupnost: měří ztráty produktivity při zastaveních, jako jsou poruchy zařízení, změny (nastavení, úpravy) a čekání.

Výkon: měří ztráty v důsledku pomalých výrobních cyklů (faktory, které způsobují, že proces běží rychlostí nižší než je maximální možná rychlost-ideální čas cyklu).

Kvalita: měří ztráty z vyrobených dílů, které nesplňují požadavky na kvalitu.

Struktura časů výroby

Proč je OEE důležité?

Analýza výroby prostřednictvím celkové účinnosti zařízení má tři hlavní výhody:

- Zvýšení výstupní kapacity

OEE pomáhá identifikovat úzká místa, které se vyskytují v procesech. Klíčem je sběr a důkladná analýza údajů v reálném čase. Předpovídáním a odstraňováním poruch zařízení lze zmírnit jeden z největších problémů ve výrobě - prostoje.

- Snížení nákladů

Preventivní údržba založená na údajích OEE má další výhodu. Úspěšnou prevencí nákladných oprav a prodloužených prostojů můžete udržet pod kontrolou náklady související se zařízením.

- Zlepšení produktivity a provozního zisku.

Konečný cíl optimalizace OEE je jednoduchý. Vyrobit více zboží za stejný čas. V kombinaci se zvýšenou kvalitou výroby budete nakonec moci obsloužit více zákazníků, a to pomáhá při dosahování vyššího cíle - zvýšeného provozního zisku.

Publikováno referenční hodnoty pro faktory OEE jsou také vynikajícími indikátory konkurenceschopnosti na trhu. Podle výrobce automobilů Toyota je již desetiletí považována za světovou třídu tzv. World Class OEE hodnota 85%, přičemž tato hodnota je dosažena při Dostupnosti = 90%, výkonu = 95% a Kvalitě = 99%.

Typická hodnota pro výrobce 60% ukazuje, že existuje značný prostor pro zlepšení, zatímco 40% je považována za nízkou, ale ne neobvyklou pro výrobce, kteří právě začínají sledovat a zlepšovat výkon. Ve většině případů je možné nízkou hodnotu snadno zlepšit pomocí snadno použitelných opatření.

Pro lídry ve výrobě, kteří hledají skutečné zlepšení výkonu, je sledování OEE v reálném čase účinným nástrojem pro identifikaci příležitostí k dosažení nejlepších výsledků.

Nejnovější články

Newsletter

Doporučená školení:

| Název školení | Délka školení | Volné termíny | Cena | |

|---|---|---|---|---|

| LEAN Management |

2 dny

|

12.03.2026

+ 8 dostupných termínů

|

9 500,00 CZK

11 495,00 CZK s DPH

|

Více o školení |

| OEE (Overall Equipment Effectiveness) - Celková efektivnost zařízení |

1 den

|

04.05.2026

+ 2 dostupné termíny

|

5 500,00 CZK

6 655,00 CZK s DPH

|

Více o školení |

Podobné články

5 hlavních limitů proč není Lean Six Sigma všemocná

Lean Six Sigma je velmi orientovaná na data. Přestože její jednu polovinu tvoří práce s lidským potenciálem. Proto L6S není vhodná pro řešení nekonkrétních problémů, které nelze blíže specifikovat. Tato metoda pracuje s konkrétním problémem a potřebuje na jeho řešení omezený počet faktorů, které se dají vědomě měnit, čili řídit. To znamená, pokud chceme něco řešit metodou L6S, musíme problém znát. Bez poznání není L6S. Pokud řešíme problém, jehož některé faktory neznáme, měly bychom je buď zjistit, nebo alespoň spolehlivě předpokládat jejich vliv.

Jak udržet metodu 5S funkční

Zaprvé je třeba přiznat, že neexistuje přesný návod jako metodu 5S udržet. Ani my Vám zde neprozradíme nějaké revoluční řešení. Bylo by to velmi jednoduché. Pokusíme se Vám poskytnout pár rad a triků tak, aby Vaši zaměstnanci nepovažovali 5S za otravování a aby spolupracovaly na její udržování a funkčnosti.

ROZHOVOR: Co je Lean Six Sigma

Lean Six Sigma je soubor technik a nástrojů, který pomáhá zabránit ztrátám materiálu, energie, zákazníků a lidských zdrojů. Ve středu pozornosti je zákazník, jako externí činitel a zaměstnanec, jako interní a nejdůležitější činitel. Lean Six Sigma je cesta upřímnosti, pokory a snahy dělat lidi spokojenějšími.